Nous livrons des machines qui utilisent le magnétisme pour extraire le fer et les métaux non ferreux du flux de matières. Les aimants overband, rouleaux et tambours magnétiques trient et séparent le fer et le métal. Le séparateur à courants de Foucault, grâce à son système de pôle magnétique excentrique, permet également de récupérer les métaux précieux non ferreux comme le cuivre, le zinc et l’aluminium.

Notre collaboration exclusive avec Steinert Elektromagnetbau pour cette technologie de tri vous garantit un équipement, un fonctionnement et une maintenance de très grande qualité.

Aimants overband

Des milliers d’aimants overband sont installés dans les secteurs les plus variés. Lybover RECYCLING offre des solutions durables qui garantissent un fonctionnement parfait. Notre collaboration exclusive avec Steinert Elektromagnetbau GmbH vous garantit un soutien parfait dans la conception, la construction et le service.

Quelles sont les applications des aimants overband ?

Recyclage/récupération de matières premières :

- Récupération du fer issu de la ferraille en général ;

- Récupération du fer issu de déchets ;

- Protection des concasseurs, etc.

Procédés de production :

- Protection des machines sensibles ;

- Récupération du fer issu des déchets de production, etc.

Nous vous proposons notamment les types d’aimants suivants :

- Overband à aimant permanent ;

- Overband à électro-aimant (refroidissement par air et par huile également) ;

- Aimant overband autonettoyant ;

- Aimant permanant stationaire (nettoyage manuel), etc.

FinesMaster

Lybover RECYCLING s’est spécialisée dans le traitement des fractions très fines. Tout a commencé avec l’industrie des broyeurs automobiles. Depuis des années, nous travaillons à l’optimisation du rendement du recyclage de ce secteur.

De FinesMaster allie trois techniques : deux permettant de récupérer le fer et une, les fractions fines non ferreuses. Le tout regroupé dans une même installation. Le FinesMaster fonctionne de façon optimale avec les matériaux compris entre 1 et 25 mm.

Fonctionnement :

Un tambour magnétique extrait le fer pur du flux de matières, selon le principe du Pick-Up. Ensuite, un rouleau magnétique néodyme à grande vitesse permet de récupérer les métaux faiblement magnétiques. Le reste est acheminé dans le séparateur à courants de Foucault, très efficace, où les métaux non ferreux les plus fins sont encore récupérés.

Rien que des avantages :

- Trois traitements dans une même installation ;

- Récupération optimale des métaux non ferreux et du fer ;

- Faible consommation énergétique ;

- Facilité d’utilisation ;

- Métaux purs ;

Quelques applications :

- Récupération des métaux ferreux et non ferreux issus de la fraction fine du mâchefer d’incinération ;

- Récupération des métaux ferreux et non ferreux issus de la fraction fine des résidus de broyage, etc.

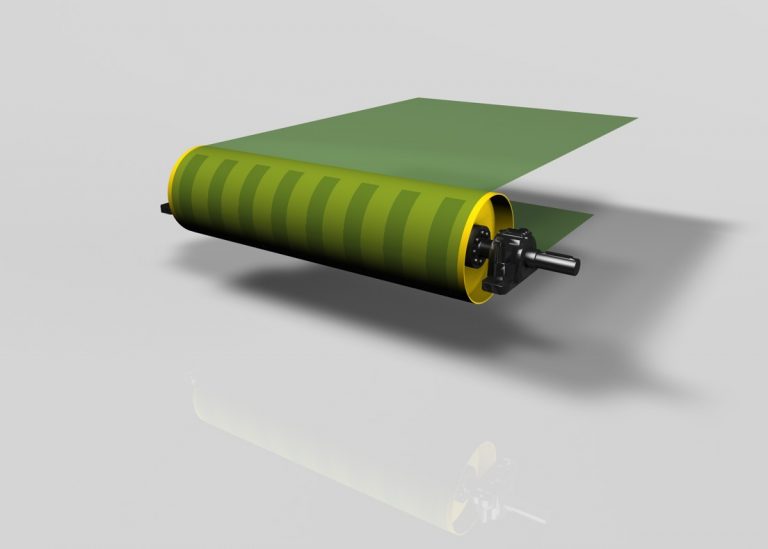

Rouleaux magnétiques

Les poulies magnétiques de Steinert Elektromagnetbau conviennent parfaitement pour retirer les fines particules de fer de divers produits en vrac. Il s’agit d’une méthode simple et efficace pour récupérer les particules de fer. De plus, elle ne demande pas de grandes adaptations de vos installations existantes.

Les poulies magnétiques de Steinert protègent les procédés sensibles des dégradations et de l’usure causées par les particules de fer. Elles existent dans des versions avec aimant permanent et électroaimant. Et dans une version avec l’aimant néodyme extrêmement puissant, pour récupérer les particules faiblement magnétiques.

Fonctionnement :

La poulie magnétique est intégrée comme rouleau d’entraînement à la tête d’un convoyeur. Les particules de fer sont acheminées par la bande. Dès qu’elles atteignent le champ magnétique, elles sont attirées par l’aimant et s’enroulent autour de la poulie magnétique. L’évacuation s’effectue par le convoyeur. Les résidus suivent une courbe naturelle. Nous obtenons ainsi facilement une très bonne séparation des particules ferreuses et non ferreuses.

Voici ses avantages en quelques mots :

- Installation aisée ;

- Choix entre différents types d’aimants ;

- Facilité d’entretien, etc.

Quelques applications spécifiques :

- Retrait du fer présent dans le bois ;

- Protection de l’équipement de broyage fin ;

- Retrait du fer présent dans les plastiques, etc.

Séparateurs à courants de Foucault

La récupération des métaux non ferreux est la base de tout recyclage. Le séparateur à courants de Foucault de Steinert assure la récupération la plus efficace possible, grâce à son système de tambour magnétique excentrique.

À l’époque, Steinert a conçu le système de pôle magnétique excentrique et l’a protégé au moyen d’un brevet. Aujourd’hui, après de nombreux développements et optimisations, ce fabricant propose les meilleures machines pour traiter aussi bien les grands matériaux que les plus fins (> 0,5 mm).

Le séparateur à courants de Foucault FinesMaster est conçu spécialement pour les fractions fines. Il est utilisé dans l’industrie des broyeurs automobiles et du mâchefer d’incinération pour récupérer les métaux non ferreux les plus fins.

Le CanMaster a été conçu, lui, pour les métaux non ferreux plus grands.

Fonctionnement :

Le matériau à trier est placé sur une bande, sur toute la largeur du séparateur à courants de Foucault. Un tambour magnétique est placé à la tête du convoyeur. Il est constitué de plusieurs aimants nord-sud. Il tourne à une vitesse élevée et induit des courants de Foucault dans les éléments conducteurs qui s’y présentent. Il en résulte une force de répulsion appliquée aux métaux non ferreux conducteurs, qui les sépare du flux de matières. Les résidus suivent une courbe naturelle.

En voici les avantages :

- Séparation optimale des métaux non ferreux ;

- Plusieurs réglages possibles ;

- Facilité d’utilisation ;

- Faible consommation énergétique ;

- Différents types adaptés aux fractions fines et grandes, etc.

Applications pratiques :

- Récupération des métaux non ferreux issus des résidus de broyage ;

- Récupération des métaux non ferreux issus du mâchefer d’incinération ;

- Récupération des métaux non ferreux issus des plastiques ;

- Tri de l’aluminium issu du PMC ;

- Retrait des métaux non ferreux du bois recyclé, etc.

Tambours magnétiques

Les tambours magnétiques de Steinert peuvent être utilisés dans un très grand nombre d’applications. Ils ne possèdent aucun angle mort et fonctionnent aussi parfaitement dans des environnements très difficiles. De plus, leur rendement est meilleur que celui des déferrisateurs plus traditionnels.

Lybover RECYCLING vous offre des tambours à aimant permanent et à électroaimant, alimentés par le haut ou par le bas. Ne vous faites pas de souci, nous déterminerons ensemble le tambour et le montage qui vous conviennent. Pour une efficacité maximale !

L’animation ci-dessous vous expliquera le fonctionnement de ce tambour magnétique.

Le tambour à électroaimant est indispensable à l’industrie des broyeurs automobiles pour récupérer le fer après le broyage. Au fil des années, ce tambour à électroaimant a évolué. Pour réduire les coûts d’entretien, nous vous fournissons des enveloppes de tambour partielles. Il n’est donc plus nécessaire de monter un tambour complet.

Le système HYBRID Drum® allie un électroaimant et un aimant permanent dans le tambour. Il permet une amélioration de l’efficacité allant jusqu’à 30 %.

Fonctionnement :

Un tambour magnétique est constitué d’un noyau magnétique fixe formant un angle d’environ 180 °. Ce noyau peut aussi bien être composé d’aimants électromagnétiques que d’aimants permanents. Une enveloppe rotative est fixée autour de ce noyau magnétique.

Le matériau à trier est placé sur toute la largeur du tambour magnétique. Le tambour peut être alimenté par le haut (Overloop) ou par le bas (Pick-Up), selon l’application. Les particules de fer sont attirées par le noyau magnétique. L’enveloppe rotative munie de tasseaux les emporte hors de la zone magnétique, où elles sont retirées. Les résidus suivent une courbe naturelle.

Voici les principaux avantages :

- Davantage de montages possibles selon l’application ;

- Méthode de déferrisation la plus efficace ;

- Différents types d’aimants possibles ;

- Mise sous tension et mise hors circuit possibles grâce à l’utilisation d’électro-aimants ;

- Facilité d’entretien, etc.

- Possibilités de réglage de l’aimant ;

- Convient parfaitement aux matériaux très fins et très grands, etc.

Voici quelques applications possibles :

- Déferrisation des matières issues du broyage automobile ;

- Déferrisation du mâchefer d’incinération ;

- Déferrisation des PEEFV, etc.